L’un de nos derniers travaux a consisté en la fourniture, le montage et la mise en service de tours de refroidissement pour un client du secteur chimique. L’entreprise, spécialisée dans la production d’élastomères, de caoutchoucs synthétiques et de polymères thermoplastiques, avait besoin d’installer un système de refroidissement pour sa nouvelle ligne de production de caoutchouc styrène-butadiène SBR, qui entrera en service au début de l’année 2025. Grâce à cette nouvelle installation, le client augmentera sa capacité de production de 20 000 tonnes.

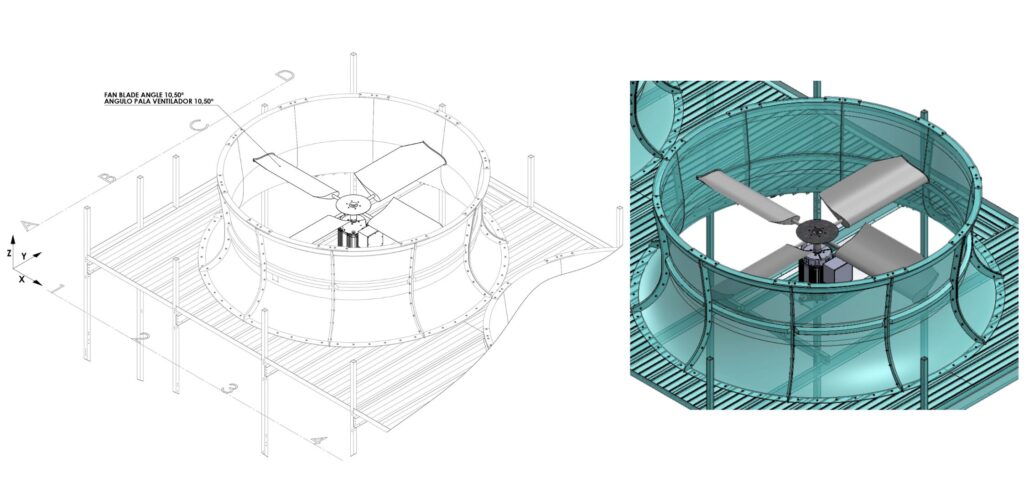

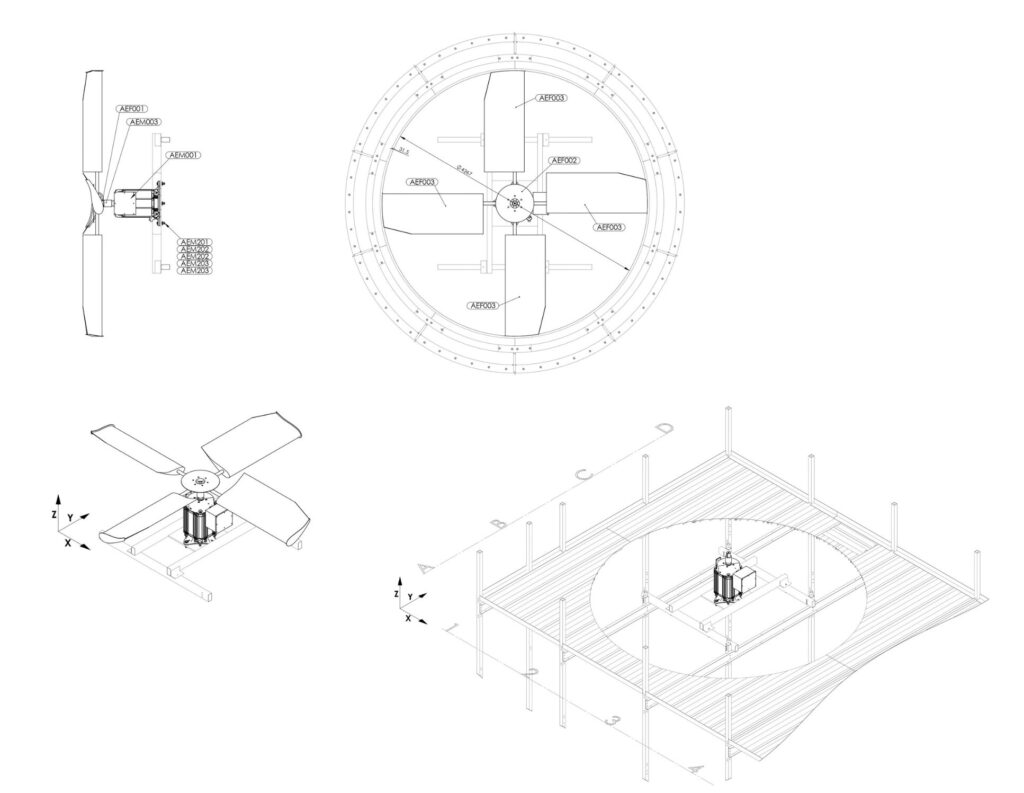

Processus d’installation d’une tour de refroidissement dans une usine chimique

Pour ce projet, nous avons installé une tour de refroidissement équipée de moteurs à aimants permanents (PMSM). Ce choix, qui était une condition préalable pour le client, représente une avancée technologique significative et une amélioration continue.

Les moteurs à aimants permanents PMSM sont de plus en plus populaires dans les applications industrielles, y compris dans les tours de refroidissement où ils sont principalement utilisés pour entraîner les ventilateurs. Ces dispositifs permettent d’augmenter l’efficacité des processus de production et de réduire les coûts de maintenance des tours de refroidissement.

Avantages de l’utilisation des moteurs à aimant permanent PMSM

- Dans les tours de refroidissement, les moteurs à aimants permanents sont utilisés pour appliquer une ventilation forcée et contrôlée. En ajustant la vitesse du ventilateur en fonction des conditions ambiantes, ces moteurs sont capables de maintenir un débit d’air optimal avec une consommation d’énergie moindre et peuvent réduire la consommation d’énergie jusqu’à 30 % par rapport aux moteurs traditionnels.

- Ces moteurs sont idéaux dans les situations où des démarrages et des arrêts fréquents sont nécessaires ou lorsque le ventilateur doit fonctionner sur une large plage de vitesse. Ils permettent de moduler la vitesse sans risque de surchauffe et sans perte de performance.

- Les moteurs à aimants permanents s’usent moins car ils n’ont pas de bagues collectrices, de balais ou d’autres pièces soumises à des frottements mécaniques. Ils nécessitent donc moins d’entretien, ce qui augmente leur durée de vie et réduit les coûts de maintenance.

- Ils génèrent moins de bruit que les moteurs à induction, une caractéristique importante pour les installations industrielles sensibles au bruit, les hôpitaux ou les zones résidentielles.

- Ils sont plus compacts et plus légers que les moteurs traditionnels, car ils ne nécessitent pas de transmissions mécaniques ni de réducteurs.

La mise en œuvre de moteurs à aimants permanents dans les tours de refroidissement constitue une avancée technologique et une opportunité d’amélioration pour les installations industrielles ayant des besoins de refroidissement. Ces moteurs offrent une solution technique optimisée avec un impact environnemental moindre, répondant ainsi aux exigences actuelles en matière d’efficacité et de durabilité.

Chez Torraval, nous sommes à l’avant-garde des tendances en matière de refroidissement et nous nous engageons à proposer des solutions qui améliorent la productivité de nos clients.